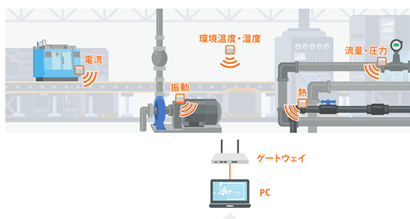

村田製作所 無線センサ無線センシングソリューションとは

工場で稼働する設備・機器の遠隔監視を可能にします。無線ネットワークを通して収集したセンサデータを分析することで、設備の予知保全、省エネ、節水などに活用いただけます。

特長│無線センシングソリューション│村田製作所 (murata.com)

選定理由

無線センサの活用では、

1.価格 価格は安いほうがよい

2.設置のしやすさ 設置が簡単にできるか

を考慮します。

システム構成はゲートウェイとセンサで構成されます。

選定について(他社、他センサーの検討)

①スシセンサー 単価高い、システム全体構成でも高い。振動は複数軸計測ができ防爆仕様もあるのでプラント等では活用いいと思います。

②振動センサー 有線の場合振動と温度両方計測はないので複数つける必要があり、配線工事も必要。購入部品は安いが工事費と振動入力を演算処理する仕組みが必要となる

システム構成について

最小構成であれば、無線センサ1台、ゲートウェイ1台、モニタ用PC1台で構成できます。

モニタ用PCを除けば10万ほどで無線Iotソリューションを堪能できます。

無線センサ

無線センサは、電池式で用途に応じて色んな種類があります。写真はLZで振動センサ(FFTあり)+温度が計測できます。設置は下面に強力な磁石があるので置くだけで設置できます。

装置側に曲がりがあって設置しにくい場合は、伝導性のよい金属とそれを2液金属パテで固定します

ゲートウェイ

ゲートウェイ側は、防水仕様ではないので屋外に設置する場合はボックス等に保管します。壁や制御盤の障害でも通信できますが、設置場所は検討必要です。

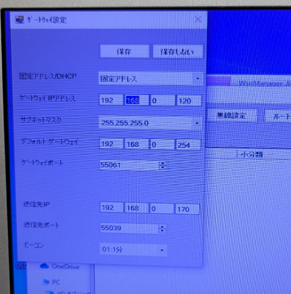

ゲートウェイ設定方法

無線センサとゲートウェイの設定をします。

WsnManager_JPN.exeというPC設定用ソフトを入手します。

※ソフト及びマニュアルはサイト登録だけではダウンロードできませんでした

サイトに登録して商社経由で認証うけないとダウンロードするページが開きません

ゲートウェイ設定は標準 192.168.1.100で初期設定されているのでPC側のIPアドレスも合わせて通信します。写真は設定変更しました。

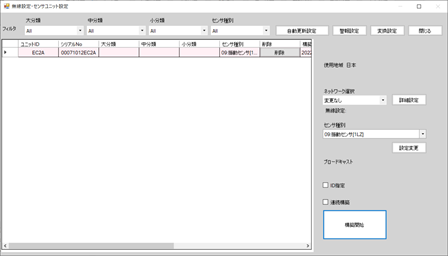

無線センサの登録

無線センサの登録はWsnManager_JPN.exeで設定します。

センサユニット設定画面で登録します。

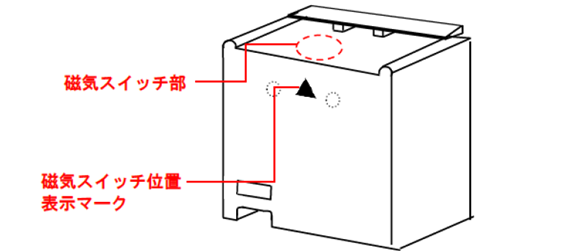

構築開始をしたら、磁気スイッチ部に強力な磁石を押し付けて設定します。

赤点滅→赤点灯、緑点灯 → 消灯で設定完了します。

センサーの周期設定について

伝送周期は1時間または2時間で設定します。

短い場合、電池の消耗が大きく電池交換と再設定が都度必要となります。

DXのために電池交換作業が必要となるのは、避けたい。

振動センサーとして使う場合は、1時間または2時間の設定で十分だと思います。

実際に点検作業では、短い周期でも1回/シフト程度であれば、8時間周期となるので、人の点検頻度よりは圧倒的に周期が短いです。

センサーの設置方法

センサーの下部には強力な磁石がついているので写真のように磁性があるものであれば簡単に取り付け可能です。

センサーの設置場所面積が少ない場合、磁性のある25mm×25mm×5mmほどの磁性のある金属を2液性の金属接着剤で固定します。

PCモニターソフト

無償提供されるモニターソフトがあります。

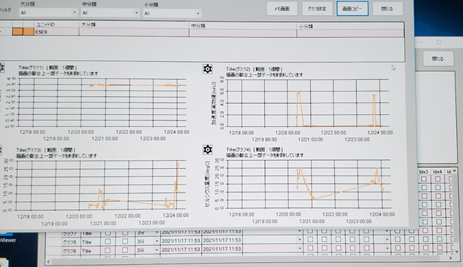

Wsnviewというソフトで計測データをグラフ化してみたり、警報設定をしてメール送信したりする機能があります。

まとめ

振動データの判断について

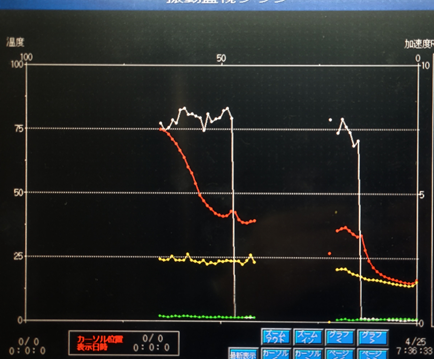

振動データでは、加速度RMSという値で比較することをお勧めします。

通常運転時の値を基準として、数値が2倍で注意、6倍で危険で管理します。

実経験では、2倍になった時点では、ベアリングや軸または、周辺機器(ベルトやチェーン、固定ボルト等)に異常が発生していると考えられます。

放置するとドンドン上がってきますが6倍になったことには、装置は壊れている可能性が高いを思われます。

センサー情報の判断について

振動センサーでは温度も監視できます。

通常の機械であれば70℃を超えることはあまりないので、この温度基準とセンサーデータを組み合わせて管理することが望ましいでしょう。

情報収集方法について

センサー情報はWsnviewというソフトで管理できますが、PCで管理する場合、個別管理となります。

個別管理では、担当者しか判断できない・・メールで送信しても誰も対応しない・・ということもあります。

そのため、生産ラインPLCが無線センサー(ゲートウェイ)と通信して情報を製造している場所で確認できることが重要だと思います。

これができると

・生産状況に応じた振動センサーの情報との摺り合わせができる。稼働が高い時は、振動も大きい・・動いていない時は、温度が低い‥等々です

・また、専門の担当者が不在の時でも製造設備のモニター(タッチパネル)でオペレーターが異常を簡単に確認できるので、対応が早くなり、大きな事故につながるリスクが軽減できる

・生産設備と直結することで生産ラインネットワークにあるデータロガーがあれば、一緒にデータ収集可能であり、後々の保全解析も可能となるので、TBM、CBM管理にも寄与できる

今後の展開

しきりの少ない工場であればゲートウェイ1台で30-50mくらいは簡単に届きました。

100mほどの工場では2から3台ほどゲートウェイがあれば、ほぼネットワークを網羅できると思われます。無線センサーの追加も簡単なので数を増やして点検業務の簡素化が計れると思います。

これは、無線センサー2台、ゲートウェイ2台からPLC(KV8000 キーエンス 無線センサー集計用)にデータ収集し、ネットワークにあるタッチパネル(三菱GOT)で表示しています。警報値設定をして異常になれば、生産装置に報知するシステム構成となっています。

次は、キーエンスの通信FBも紹介します。