PLCラダー記述技法の説明 その2です。シーケンス順序制御をステップラダー記述でプログラミングします。

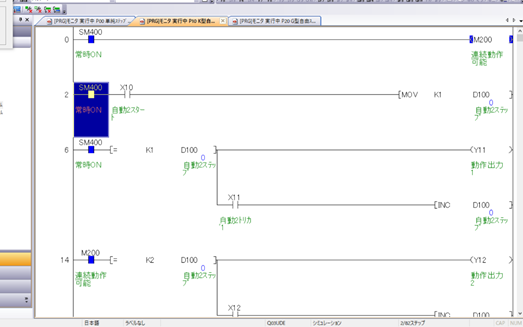

K型ステッププログラム

K型とは、(勝手に名付けました・・)K**の状態番号表示でステップを管理するプログラムを言います。

スタート状態=0として自動開始入力があるとk=1となります。

次にD100状態(k=1)となると出力Y11がオンして、動作完了してX11の応答があれば

D100をインクアップします。するとD100はk=2となりますので次の動作に移ります。

また動作の移行は、M200自動運転等の連続動作可能とすることで状態を記憶したままで、手動自動の連続動作も可能となります。

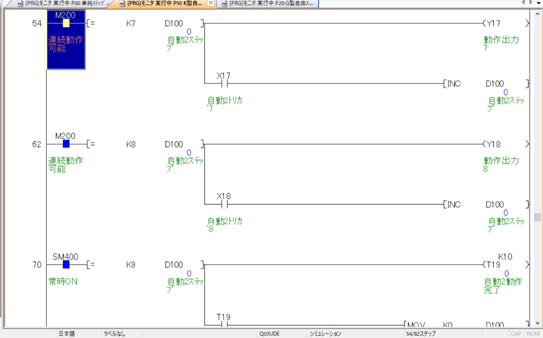

複合動作について

複数の動作シーケンスを考える場合は、この状態D100をいつくかつくると複合かつブロック化ができます。

メインシーケンスステップ番号をD100として、複合動作・・例えば原点復帰処理D102、位置決めA動作D104、異常復帰動作D108のように考えることによりこの組み合わせをうまく組み合わせることでトータルシステムができます。

それぞれのステップで個別にデバッグできるので、全部完成していないから・・できないなんてこともなく検証できます。

スキャンについて

ラダー上同スキャンで実行可能です。

すべての入力信号がオンしているとスキャン1回でエンド処理となるため、Yの出力はオンしない場合があります。処理は早いが入力状態によってはステップが飛ばされることがあるので注意が必要です。

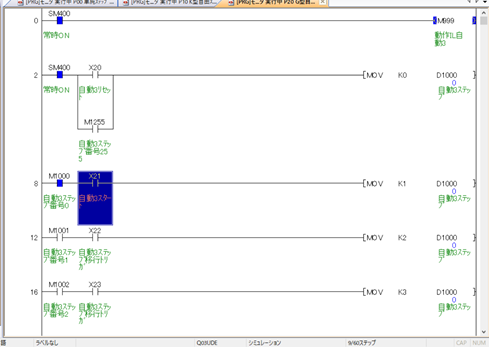

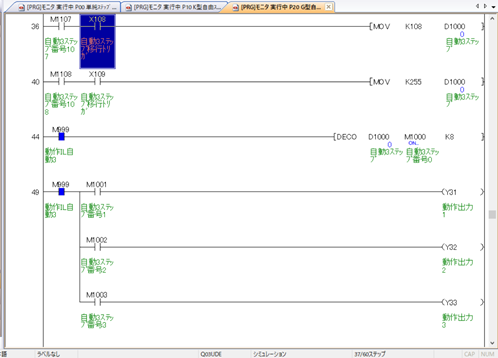

G型ステッププログラム

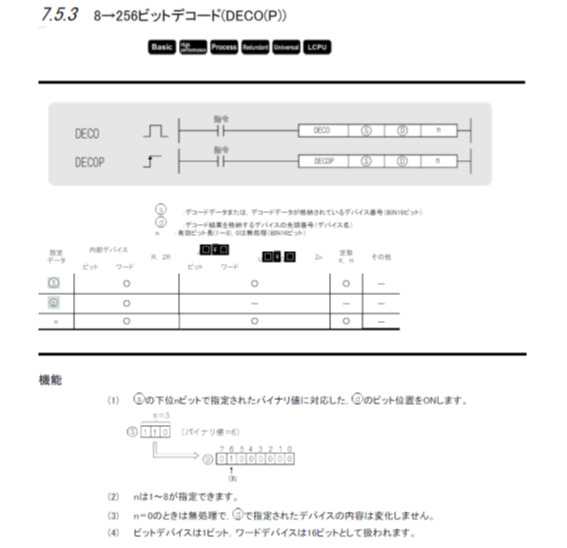

G型の場合は、数字での状態管理をDECOで一括ビット変換します。

状態はビット化されるのでM1000=(D1000=0)

M1001=(D1000=1)のようになります。

DECOをステップ変化の後に記述します。

DECOでは最大8ビットの変換なので256ステップがMAXとなります。

D1000=0-255 = M1000~M1255となります。ステップ数が少ない場合はK1~8を調整するまたDECO関数の範囲を管理することが大事となります。

状態変化ビットで動作出力を記述し、その結果入力で状態デバイスを(D1000)を移行します。

スキャン動作について

DECOの前後で入力・出力処理をしているので確実に1スキャンで次の動作にいくので確実にステップ処理する場合は安定した動作をします。

動作はスキャンの影響を受けるので、高速処理をしたい場合は不向きです。

メリット

このプログラム記述のメリットは

1.プログラムステップ数が少なくて済む

2.スキャンでステップするので安定動作する

3.DECO関数のLDコイルで一時停止動作が簡単にできる

4.K型説明の複合動作も簡単にできます。

まとめ その2

K型,G型は私の勝手な名称つけですが、この手法はわりと見かけますので一般的な手法として認知してもらえるといいです。

サンプルダウンロード

参考ダウンロードファイル

コメント